金刚砂地面施工流程(金刚砂地面工程施工工艺标准)

一、材料要求

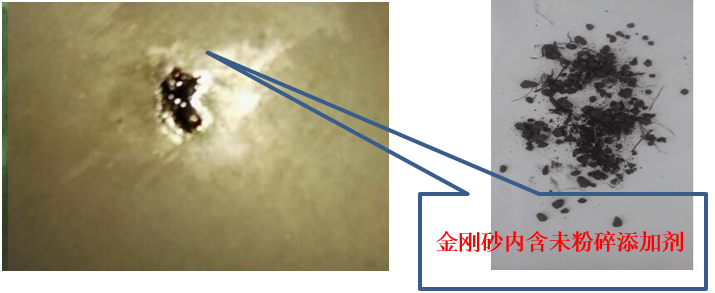

1、金刚砂进场后,首先应检查产品合格证和检验报告以及金刚砂生产日期,检查是否超出保质期,然后随机抽样进行过筛,检查金刚砂内是否含有杂质或未粉碎的添加剂硬块等。

2、混凝土应每车进行检测,浇筑前检测是否含有杂质、粉煤灰。对达不到产品标准的混凝土进行退场处理。每车混凝土在中间1/3段,开始检测坍落度(做到每车检测,坍落度根据气温进行要求,一般冬季为160+20mm,夏季为180+20mm) ,坍落度不符合要求立即退场处理。

二、艺流程

素土夯实基层处理→碎石垫层及碎石屑灌缝及碾压(或为级配砂石)→支模、校正、调整→固定钢筋马镫→绑扎地坪钢筋网→浇筑地坪混凝土)(均匀撒金刚砂及磨光)→割缝→养护。

三操作工艺

1、基层处理:

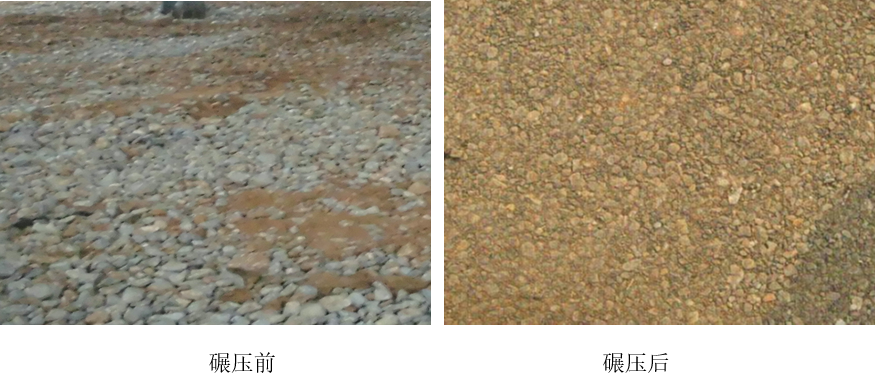

原土方采用人工夯实,对于大面积厂房地面,夯实度满足不了设计要求,根据现场土质情况,在土方回填以后,采用挖掘机整体翻松,采用60吨振动碾进行碾压(相邻两次压痕重叠1/3,碾压一遍后,对局部凹陷较大的部位再用铲车填平;再次整平后,震动进行碾压,纵向一遍,横向一遍,同一方向相邻压痕重叠1/3)。

排水沟、设备基础周边采用小型振动碾或打夯机分层夯实碾压(夯实过程中,排水沟等部位进行加固处理,防止坍塌)。

2、回填级配砂石:

安装管道预埋完毕后回填石子,石子运输至车间内以后,由人工配合铲车进行摊平,厚度误差控制在10-20mm。石子摊平以后[如为级配砂石基层则配比为3:7(30%砂;70%石子)],采用60吨振动碾进行碾压,碾压方法同回填土碾压。碾压完成后石子表面平整度控制在±20mm。(现场在结构柱和墙上面均抄测了+0.5米标高控制线,基层整平处理时用激光投线仪逐一测量)

3、绑扎钢筋:

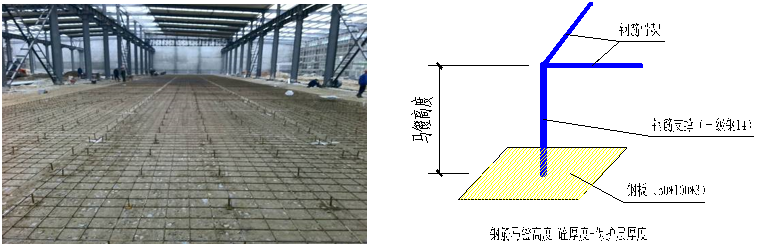

3.1钢筋在绑扎前,依据图纸和规范要求,提前规划地面分隔缝详图。钢筋网片规格尺寸依据规划图纸大小进行绑扎下料。(分隔缝间距原则上不能大于5m*5m)

3.2钢筋网,按照分隔缝详图确定钢筋网片大小,布置钢筋马镫摆放位置。

3.3对于单层钢筋网,钢筋马凳高度=砼厚度-保护层厚度,保护层厚度满足30-50mm。马凳铺设完成后,重新校核标高。对于双层钢筋网,底部钢筋垫30mm成品水泥垫块,上部钢筋网处理同单层钢筋网片。

3.4马凳摆放完毕后,绑扎钢筋网片(钢筋网片在界格缝两侧50mm处断开)。

3.5地面与柱、外墙阴阳角部位设置加强钢筋。

4、支设钢模

钢模支设施工要点:

4.1由于施工时采用跳仓施工法,所以两侧钢模要宽出界格缝20mm,后期切除。

4.2根据支设位置提前抄测标高控制点;(槽钢两端)

4.3滑轮螺栓固定间距不大于3m一道(槽钢接壤处加设);现场还需根据实际情况调整;

4.4槽钢支设完毕后,使用激光抄平仪对槽钢标高进行复核,并将槽钢上表面、侧面砼等残渣清理干净。

5、钢柱包角

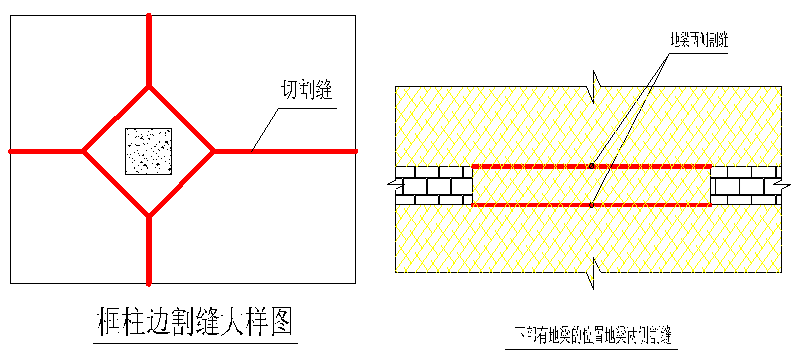

厂房柱包脚砼采用钢板与地面砼分割(设备基础包角同此做法)。

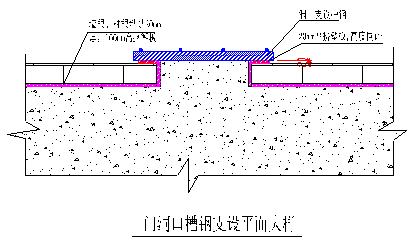

6、门口模板支设

门洞口处支设槽钢宽出洞口20mm,厂房外围墙根四周提前贴2cm厚150mm高挤塑板。

7、混凝土浇筑

7.1混凝土浇筑前,洒水湿润基层【在楼板浇筑混凝土地面,混凝土浇筑前在已湿润的基层上刷一道素水泥浆(配合比:1:0.4—0.5(水泥:水)),涂刷面积不能过大,要随刷随铺细石混凝土,避免时间过长,水泥浆风干导致面层空鼓。若基层为光面需将表面进行凿毛。

7.2混凝土必须用泵车或地泵运输,严禁场地内进入罐车(洒落砼要及时清理,避免凝固形成隔离层)。

7.3放料后,用震动棒(振动棒采用梅花型振捣,间距450mm)振捣完毕后,使用刮杆沿槽钢顶找平,然后采用激光自动调平摊铺机进行震捣找平(无法使用自动调平摊铺机的情况,使用震动平尺纵横找平);

7.4震动尺前后相邻两次振捣位置必须重叠大于300mm,以保证砼的密实、平整。

7.5自动摊铺机振捣完后再用6m刮杆纵横刮平。刮平过程中技术人员跟踪复测标高。

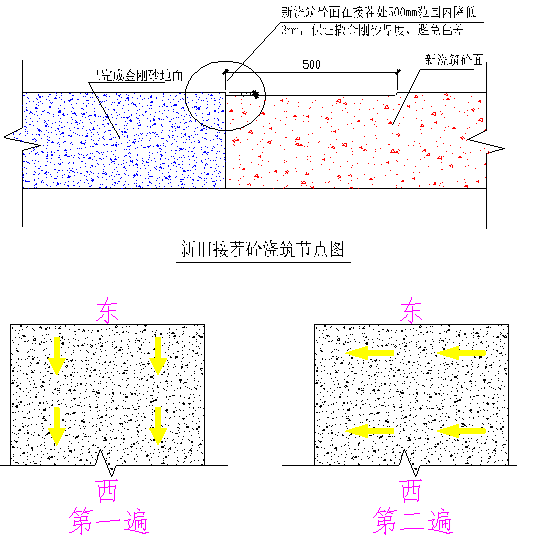

7.6冷缝节点,500mm范围内后浇筑砼面层比相邻完成面低3mm,保证相邻金刚砂面层厚度及平整度,避免色差,6米刮杠找平要横跨两次交接面。

7.7提浆:

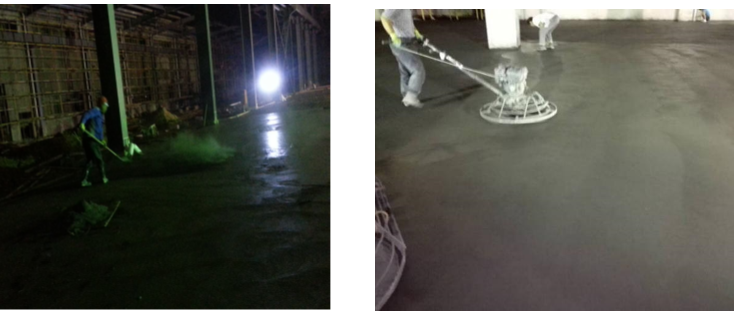

混凝土失去流动性时,使用提浆机进行两遍提浆。(具体提浆遍数依据现场气温考虑)。

7.8撒金刚砂及研磨:

1)当提浆完成后,人行走上面留下印迹为3-6mm深,表面水分基本蒸发,但仍保持湿润状态时,将金刚砂均匀撒布。

2)预留少量材料用于第二遍找平。(金刚砂铺撒前先将金刚砂按面积分配好,提前堆放至场地。一般按照5Kg/㎡)。

3)铺撒金刚砂过程中,铺板作业,金刚砂堆放至竹胶板后作业(金刚砂铺撒间距不大于6m)。

4)金刚砂撒完后,再次进行提浆。

5)金刚砂第一遍提浆后,用6m刮杆纵横刮平;刮平后适时进行下一步提浆、研磨。

6)用磨光机进行研磨,柱根等机械无法覆盖的地方进行人工打磨,保证磨光效果与大面一致。

7)待硬化到一定程度,使用磨光机进行表面抛光,根据实际情况,抛光遍数不低于7遍。

8)细部处理:柱根、边角、冷缝节点、砂眼、脚印、色差等细部观察处理。

7.9养护:抛光完成12小时后涂刷养护液;24小时后割缝、洒水养护(养护时间不少于7天);

7.10割缝:

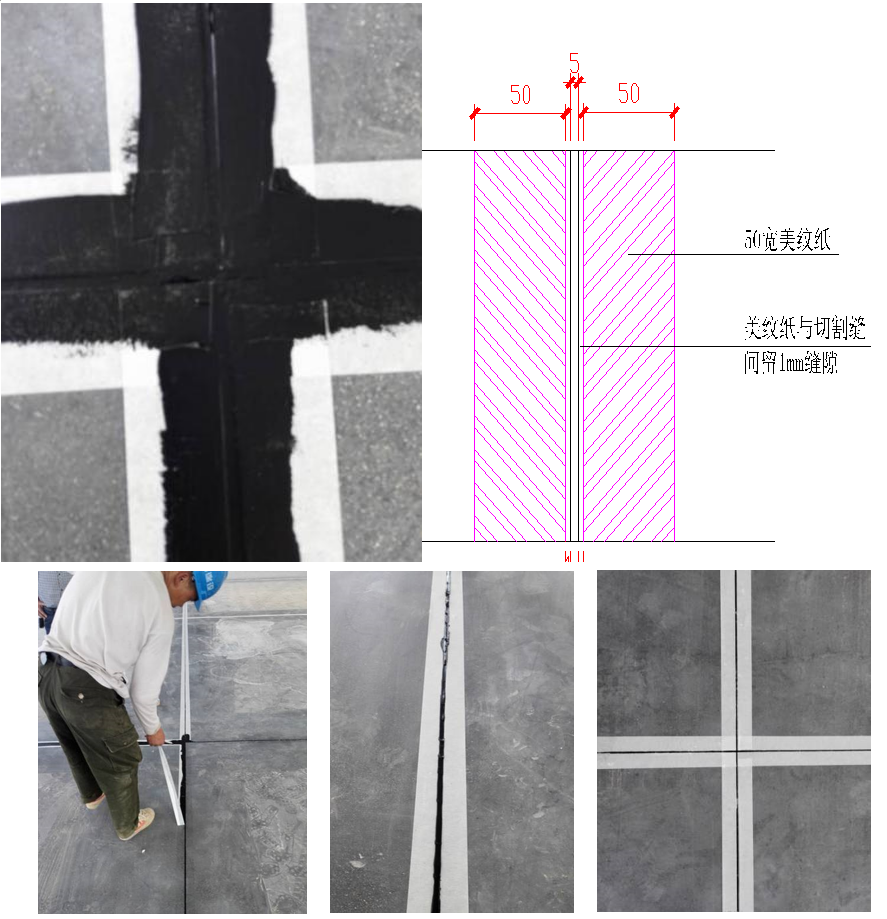

1)地面界格缝依据施工方案进行放线,同时保证墨线(用白色乳胶漆代替墨汁)清晰,然后进行切割。

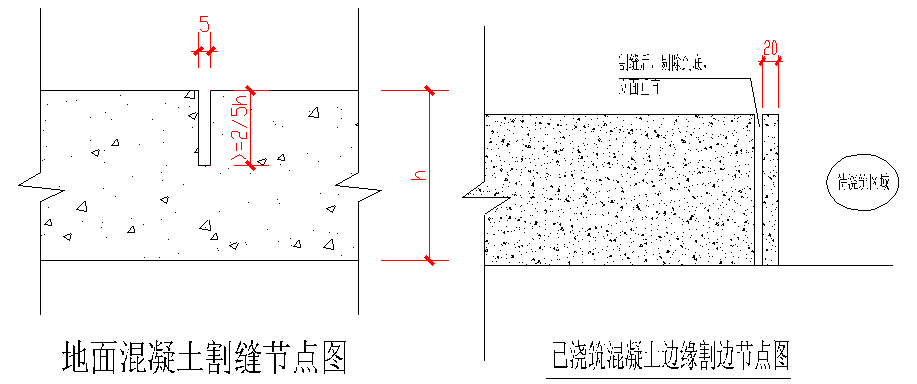

2)界格缝缝深为砼厚度的2/5以上,缝的宽度为5㎜。

3)割缝时间:夏季为24h以后,具体时间以切割缝时砼缝边不崩齿为准。

4)割缝时必须两人操作机器,保证机械割缝顺直、平稳。

5)墙根、柱根等割缝机无法切割部位,使用手提锯切割到位。

6)钢模拆除后,砼边缘界格缝以外部分,割缝后剔凿到底部,保证切割面无错台,砼残渣清理干净。

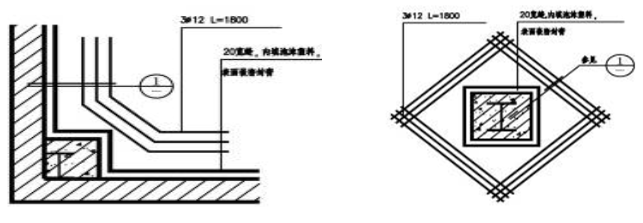

7)中间柱四周按照菱形进行切割,有基础梁位置,在基础梁两侧进行割缝。

8)割缝过程中采用吸尘器等设备将割缝产生的泥浆随时清理。

7.11填缝

1)填缝前进行清缝,清理深度不小于20mm,用吸尘器吸干净。

2)贴美纹纸:50mm宽美纹纸贴在介格缝两侧,美纹纸内侧自缝口两边外返1mm,避免收缩后缝隙。

3)注胶(硅酮密封胶):注胶管切成45°斜角,斜角插入缝内连续注胶。

4)注胶完成后用腻子刀刮平。

5)及时撕除美纹纸:刮平完成约30分钟后撕除美纹纸,72小时内禁止触碰、污染胶缝。

7.12注重点控制部位:

1)墙根、柱根平整度:

控制措施:第一遍提浆后,采用人工进行二次重新刮杆找平(刮杆采用3m),横向与纵向均需要重新刮杆找平。

2)部分砼石子未压入砼内部,造成砼压光后出现色差:

控制措施:首先控制砼坍落度,提浆过程中若出现石子未压入砼内部情况,采用人工将石子压入或清理。

3)脚印

控制措施:自提浆开始所有人员均穿专用鞋进行提浆,且提浆、压光过程要求已后退方式进行,切勿每遍提浆及压光工序完成仍存在脚印,工序完成前任何人禁止进入(提浆及压光采用双轮提浆机作业)。

4)新旧接茬部位出现翘曲:

控制措施:首先控制原浇筑地面门口部位收口处平整度(部分地面收口部位偏高),其次后浇筑的地面进行二次刮杆时,要求采用4m刮杆压入原已完成地面1.5m-2m。

5)、砼浇筑前,厂房四周抹灰完成墙面、框柱钢柱等覆膜,防止造成污染。

6)、提浆及铺撒金刚砂过程中应穿专用鞋,撒布应均匀。

7)、金刚砂包装袋、撕除的美纹纸集中收集,统一处理。

8)、地面施工完成后,设置专人看护,同时四周设置警示标语,对施工完成的地面采用密目网或其他方式进行隔离。